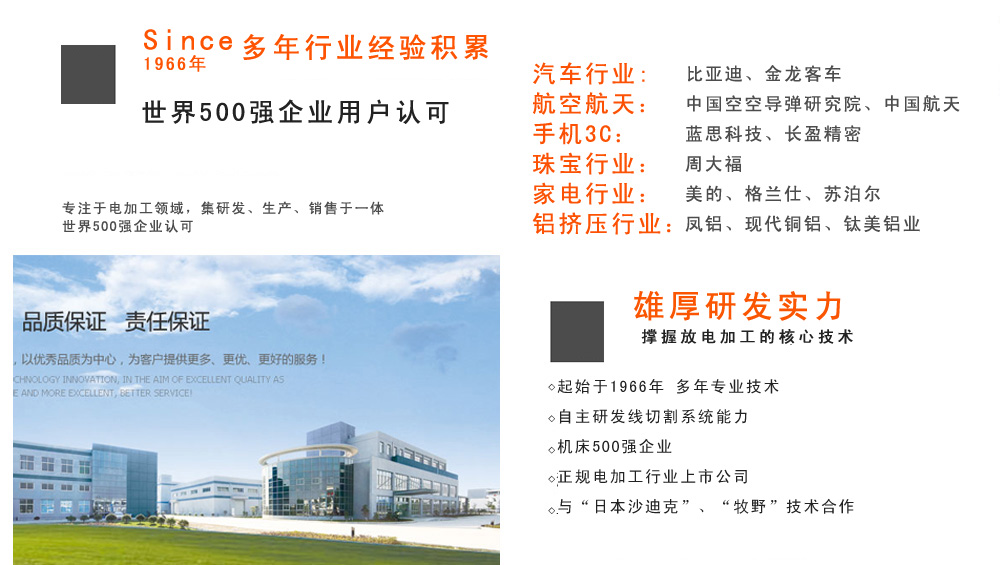

低速走絲電火花數(shù)控線切割機是我公司1996年開始根據(jù)國際先進技術、走“引進、消化、吸收、創(chuàng)新”之路而設計開發(fā)的產(chǎn)品,系列產(chǎn)品LA350、LA500精密低速走絲電火花線切割機采用高品質工業(yè)控制計算機,X、Y、U、V、Z五軸選用高精度直線導軌、滾珠絲杠及進口交流伺服電機和驅動器,技術成熟可靠,質量穩(wěn)定,適合于各種高精度模具及零件的精密加工,廣泛應用于航空、航天、電子信息、院校、特別是各種精細模具加工等行業(yè)。

主機

LA系列主體采用“C”型立柱結構,床身采用優(yōu)越的低寬型床身結構,可有效抑制工作臺負荷運動對精度的影響。

鑄件采用品質優(yōu)良的強韌鑄鐵,經(jīng)過二次回火及長久時效處理,有效地抑制了多年使用可能帶來的鑄件變形,并在日本OKUMA大型五面體加工中心的一次裝夾加工完成,保證了大件的加工精度。其整體結構加強筋的計算和合理分布,使得床身立柱獲得了空前的高精度和不易變形的合理結構。

工作臺夾具體采用獨特不銹鋼材料的“C”型臺面,使得機床長期使用不銹蝕,并有效地節(jié)省零件材料的損耗。工作臺采用優(yōu)質耐腐蝕大理石臺面,保證了機床的長期使用不變形。

工作臺通過日本山洋交流伺服馬達和日本THK高精密滾珠絲杠和直線導軌直連傳動,減少了傳動誤差,并且進口直線光柵尺進行精確定位,通過控制系統(tǒng)的螺距補償及反向間隙補償?shù)挠袡C結合,確保了機床運行的精度。

立柱部分采用中心負重的形式,形成左右對稱的結構,將熱變形對機床精度影響降到最小,并便于工件的安裝和輔助操作。

運絲系統(tǒng)

采用日本進口的伺服馬達、磁粉離合器、收絲馬達等協(xié)同控制,準確地調整因微小抖動帶來的走絲系統(tǒng)的不穩(wěn)定,保證走絲系統(tǒng)的平穩(wěn)。送絲部分選用日本進口

反向可逆電機,防止在正常加工狀態(tài)下由于突然斷絲而帶來的電極絲纏繞。

收絲系統(tǒng)采用導管式收絲結構,穿絲時通過高壓液體的快速流動導引電極線方便、快速地完成穿絲工作,可靠性高,長期使用無磨損。

上下噴嘴本體采用陶瓷件固定,消除熱變形同時可有效防止由于操作員粗心撞壞線架而帶來的重大損失,僅僅更換下臂頭部即可恢復。

導向部分采用金剛石導向器,保證了加工精度及耐磨性。通過上、下同軸式噴流結構,改善了排屑及冷卻的效果,獲得極高的加工效率。

錐度機構

錐度機構由伺服電機與進口高精度滾珠絲杠有機結合,減少了傳動誤差和慣性誤差,增強了U、V軸的機械剛度和精度,實現(xiàn)了30°大錐度的加工。

水處理系統(tǒng)

加工過程中產(chǎn)生的污水通過水處理循環(huán)系統(tǒng)的自動處理產(chǎn)生符合加工要求的介質水。

工作液:純凈水或蒸餾水 電導率:19~21μs(5.0±0.2×10-4Ω·cm)

加工過程中通過5μm的紙質過濾器的循環(huán)過濾,去除加工過程中不斷產(chǎn)生的鐵屑,通過可容納10升的去離子樹脂桶的離子交換,去除加工過程中產(chǎn)生的正、負離子,通過去離子泵的增壓作用,使得離子水交換過程加快,減少了去離子交換的時間,提高了平均加工效率。

通過進口的變頻調速器、丹麥Grundfos高壓泵與相應的循環(huán)泵協(xié)同控制,保證了粗加工時所需的18kgf的高壓噴流,又能夠保證精加工過程中所需的120~260ml/min的小流量加工。通過采用變頻器,不僅節(jié)能,降低噪音,而且保證電機在低頻時同樣能夠穩(wěn)定運行。

通過數(shù)字式電導率控制儀,能夠自動檢測加工介質的電導率,并能夠根據(jù)設定的要求自動調整。使加工液滿足不同材料的加工需求。

通過水處理空調的調節(jié)作用,保證加工介質與機床的溫度恒定,并能夠根據(jù)設定自動調整。防止因加工液溫度的變化而產(chǎn)生的零件尺寸的變化。

設有最低液位開關,當加工過程中加工液較少時,通過控制系統(tǒng)的報警信號通知操作者,并自動關閉高壓泵、循環(huán)泵、水處理空調,防止了因空運行造成的損失。

通過電磁閥的控制,完成高、低壓噴流的切換。通過安全閥的設定,使得管路阻塞時能自動泄流,有效的控制了因為內壓過高造成水泵過載。

數(shù)控系統(tǒng)

主機采用臺灣品牌工業(yè)控制計算機,系統(tǒng)操作平臺為嵌入式Win XPE系統(tǒng)。

CPU為Intel1.6G或以上;

內存1G或以上;

電子硬盤4G;

U盤及LAN網(wǎng)絡接口;

顯示器為AUO(友達光電)TFT液晶觸摸顯示器;

配置了不間斷電源保證在突然停電的情況下,系統(tǒng)文件不會丟失

驅動系統(tǒng)采用日本山洋交流伺服系統(tǒng)、進口直線光柵全閉環(huán)控制,徹底消除了直流驅動的熱變形、電刷損耗、電機過熱需定期維護的弊端。

高頻電源通過無阻、無感的高效放電電路使得系統(tǒng)能提供高達上千安培的峰值電流,通過AVR電路的均衡作用,使機床能長期大電流穩(wěn)定加工。特殊的抗干擾設計使得機床的性能更加穩(wěn)定、可靠。

電源部分采用多年成熟的技術P20AVR、AVR,使得即使在加工電源的變化在±10%時,加工電流的變化也幾乎為零。

面向客戶的報警系統(tǒng),使得在外界電源缺相、過流、過載、欠壓等不確定狀態(tài)下,及時通知操作員,對機床保護使得機床能長時間穩(wěn)定工作。

本公司還專門為控制系統(tǒng)提供了熱交換機,通過熱交換機的設定,控制系統(tǒng)內部溫度穩(wěn)定在25℃左右,即使在控制系統(tǒng)提供大電流加工過程中,控制系統(tǒng)內部的環(huán)境溫度也不會有大的變化,電氣元件不會改變其工作特性,使控制系統(tǒng)即使在大電流工作狀態(tài)下也能夠保證穩(wěn)定、可靠。

系統(tǒng)配置U盤、LAN等接口方便數(shù)據(jù)的直接傳輸。

數(shù)控系統(tǒng)采用了多CPU技術以及目前國際上最先進的在線編程大規(guī)模集成電路(ispLSI),有利于機床的軟、硬件的升級。

軟件系統(tǒng)

系統(tǒng)操作平臺為嵌入式WINDOWS XPE 多任務平臺,配置了不間斷電源,保證在突然停電的狀態(tài)下WINDOWS文件不丟失,并且有充足的時間讀寫數(shù)據(jù),順利關機。提高數(shù)控系統(tǒng)的穩(wěn)定性。避免了因為操作平臺的不穩(wěn)定帶來的模具、零件的報廢。

文件的編輯、復制、查找、替換等處理功能;

測試功能;

圖形幾何軌跡檢查功能;圖形局部縮放;

支持中文簡體、中文繁體、英文等多種語言;

M.D.I功能;

完備的專家系統(tǒng)功能,使機床的操作更加簡單;

機械坐標系和用戶坐標系的多坐標顯示;

實時修改工藝參數(shù);

可自動記錄加工時間;

采用ISO代碼;

配置硬盤、U盤及LAN接口可方便的與外界進行數(shù)據(jù)交換;

X、Y、U、V、Z五軸數(shù)控,X、Y、U、V四軸聯(lián)動;

X、Y、U、V各軸快速定位;

圖形任意角度旋轉,加工圖形任意放大或者縮小;

加工圖形實時跟蹤,多種加工狀態(tài)可以顯示;

絲速和張力可以由NC控制機設定控制 ;

加工液和NC控制機內部配備溫度控制裝置;

自動對邊、定中心;自動測量工件裝夾角度;

自動測量Ha、Hp形參數(shù)。

CNC操作系統(tǒng)

直線、圓弧插補;實現(xiàn)上下異形面加工;

系統(tǒng)的中文簡體、中文繁體、英文菜單任意切換;

機械座標系和用戶座標系任意切換功能;

電極絲自動回垂直;自動尖角處理;

可實現(xiàn)多次切割加工,一次切割或者多次切割時,可實現(xiàn)過切功能;

加工圖形檢驗的單步或者連續(xù)運行功能;

具有加工文件的校驗、檢查功能,空運行功能;

修模時,指定任意的型腔進行加工,或者不加工;

加工過程中的電加工參數(shù)任意設定功能;

提供加工工藝庫(完備的加工參數(shù)的專家系統(tǒng));

加工過程中斷絲,重新加工時自動回原暫停點或回原點切割;

關閉電源后,可恢復加工未加工結束的圖形,具有斷電記憶功能;

具有缺相保護功能;具有電壓保護功能;具有欠電壓保護功能;

加工結束自動關閉系統(tǒng)電源或動力電源實現(xiàn)了無人加工;

U盤、LAN等通訊功能;

內部系統(tǒng)自動診斷功能;

保險絲燒壞自動報警,并提示用戶燒壞保險絲的位置;

具有缺水報警功能;

加工過程中的加工液高、低壓切換功能;

開機后,回機械零點的功能;

可以設定絲杠的螺距補償功能和反向間隙補償;

可以自動記錄消耗品的使用情況;(對備品、備件的管理有效)

具有MDI功能;

分中功能;(對大模具的加工減少累積誤差)

輸入信號顯示,輸出信號任意修改;

自動編程系統(tǒng)具備電子圖板功能;

自動編程系統(tǒng)可以通過AUTO-CAD等軟件的DXF格式轉換;

可實現(xiàn)無芯切割功能(對加工超微小零件的加工非常有效);

可實現(xiàn)加工模具刀口一次編程功能(對沖壓模具可減少編程);

機床精度指標(單位:mm)

本機床精度嚴格遵守GB/T19361-2003電火花線切割機(單向走絲型)精度檢驗標準。

1)X軸運動在水平面、垂直面內的直線度 0.010

2)Y軸運動在水平面、垂直面內的直線度 0.007

3)X軸運動與Y軸運動之間垂直度 0.012/250

4)Z軸運動與X軸運動之間垂直度 0.014

5)Z軸運動與Y軸運動之間垂直度 0.014

6)U軸運動對X軸運動在垂直面內的平行度 0.021

7)U軸運動對X軸運動在水平面內的平行度 0.010

8)V軸運動對Y軸運動在垂直面內的平行度 0.021

9)V軸運動對Y軸運動在水平面內的平行度 0.010

10)數(shù)控X軸(工作臺)運動的

a)雙向定位精度 0.008

b)單向重復定位精度 0.005

c)雙向系統(tǒng)偏差 0.010

d)反向差值 0.005

e)平均雙向定位偏差范圍 0.004

11)數(shù)控Y軸(工作臺)運動的

a)雙向定位精度 0.008

b)單向重復定位精度 0.005

c)雙向系統(tǒng)偏差 0.010

d)反向差值 0.005

e)平均雙向定位偏差范圍 0.004

12)縱剖面上的尺寸差 0.005

13)橫剖面上的尺寸差 0.005

14) 最佳表面粗糙度 ≤0.40um (Cr12模具鋼,厚度20mm)

不論您的需求是多少,我們會為快速送達!

細心琢磨,耐心做事,客戶滿意是我們生存的本源!

專業(yè)是您選擇我們最好的理由,我們用心做好每一步!